“当前全球面临着碳达峰、碳中和的目标挑战,将在未来的5—10年对内燃机行业带来颠覆性的变革,而提高内燃机可靠性也是我国尽早实现碳达峰、碳中和目标的重要途径之一。”4月23日,第十届内燃机可靠性技术国际研讨会如期而至,内燃机可靠性国家重点实验室主任谭旭光在大会致辞中表示,内燃机作为交通运输、工程机械、农业机械、渔业船舶、国防装备的主导动力,是重要的基础产业,内燃机的可靠性直接影响着配套装备的性能和使用寿命,深刻影响着我国内燃机产业及相关行业的可持续发展和进步。

♦搭建学术交流和技术进步盛宴

十年磨一剑,今朝试锋芒。在全产业的共同努力下,我国内燃机的整体技术水平取得了跨越性进步,乘用车汽油机产品的有效热效率,已经由当初的30%左右提高到现在40%~42%,正在向45%到50%的效率迈进,特别是我国重型内燃机的热效率也创下世界新高,达到了世界先进水平。

正如全国政协副主席、中国科学技术协会主席万钢所言,“高效率带来了低能耗,是节能和降低碳排放最现实的手段。经过多年的基础研究和技术创新,我国内燃机产业的一些领军企业已经走在世界前列,在实现我国能源、交通领域的节能减排、低碳,应对气候变化的过程中,发挥了引领和带动的作用。”

如今,内燃机可靠性技术国际研讨会影响力不断提升,已成为业界知名的国际学术交流平台。借助这一平台,越来越多的高校、科研机构和企业围绕内燃机可靠性关键共性技术开展合作研究,促进了内燃机行业的合力创新,为推动我国内燃机可靠性技术进步发挥了重要作用。

特别是潍柴作为内燃机可靠性国家重点实验室依托单位,长期以来坚持内燃机可靠性技术的发展创新。早在2012年,潍柴牵头联合美国麻省理工学院、清华大学、天津大学、奥地利AVL公司等19家国际内燃机行业领先的高校、研究院所和企业发起成立了内燃机可靠性国际技术创新联盟,联合对内燃机可靠性技术进行研究、攻关。2015年,我国内燃机行业唯一一家企业国家重点实验室——内燃机可靠性国家重点实验室落户潍柴,标志着中国内燃机可靠性技术的研究向更高层次迈进。

“这是中国内燃机可靠性发展史上的两大里程碑事件。其中内燃机可靠性国家重点实验室与技术创新联盟在内燃机整机可靠性、关键零部件可靠性以及内燃机可靠性预测与评估技术等领域,深入开展技术研究,共同推进内燃机可靠性共性技术的研究和共性难题的解决。”在接受《中国汽车报》记者专访时,中国内燃机学会常务理事、内燃机可靠性国家重点实验室副主任佟德辉表示,自成立以来,实验室始终以攻克内燃机可靠性技术难题为己任,联合国内外众多知名高校、科研院所大力开展技术攻关,推动内燃机可靠性技术创新。累计发布国际标准5项、国家标准20项、行业标准32项,授权专利676项,其中发明专利330项,获得省部级以上奖项34项,包括国家科技进步一等奖1项、国家技术发明二等奖1项、国家科技进步二等奖1项,在内燃机整机可靠性、内燃机关键零部件可靠性和内燃机可靠性预测与评估等重点技术领域取得了丰硕成果。

据介绍,内燃机可靠性国家重点实验室每年设置15项左右的开放课题,资助内燃机行业开展热疲劳技术、机械疲劳技术、摩擦磨损技术、密封技术、可靠性预测技术、故障在线诊断技术等可靠性关键共性技术研究。并通过每年一届的内燃机可靠性技术国际研讨会,将潍柴覆盖全寿命周期的可靠性正向设计及开发体系和可靠性技术研究成果进行分享,带动中国内燃机行业可靠性技术提升,助力中国制造业高质量发展。

♦低碳绿色发展给内燃机产业带来深刻变革

内燃机是当前和今后实现节能减排最具潜力的产品,以“碳达峰、碳中和”为目标的低碳绿色发展将给内燃机产业带来深刻的变革,也为中国内燃机界鸣响了进军的号角,尤其在内燃机制造大国向内燃机强国的转型中,仍然需要很长一段路要走。

“可靠性进一步提升是整个内燃机产业不懈追求的目标。”谭旭光在《内燃机可靠性技术》的主旨报告中指出,内燃机在零部件可靠性技术方面,包括了摩擦磨损技术、疲劳技术、紧固密封技术三项关键技术;在整机可靠性技术方面,包括了轻量化设计技术、应用可靠性技术、健康管理技术三项关键技术;在可靠性预测与评估技术方面,包括了路谱提取技术、加速考核技术、寿命评估技术三项关键技术。

其中新材料、新工艺的应用推广,为可靠性设计理念和方法带来了颠覆性变革;攻克工业大数据驱动的智能运维与决策关键技术,为内燃机全生命周期健康管理提供新的技术支撑;同时,可靠性技术的提升和发展,也为内燃机在智能化、清洁化、低碳化、多元化、电气化、轻量化等新技术的推广应用上奠定了基础。

“随着内燃机可靠性技术的不断提升,我国重型商用车B10寿命将从现有的180万公里,到2025年提升至240万公里,2030年将达到300万公里。”谭旭光说。

值得一提的是,面对发动机热效率等核心卡脖子难题,潍柴聚集优势资源,对热效率提升展开专项攻关,尤其是2015年以来,潍柴动力组建了专门的技术攻关团队,通过大量的仿真和台架试验,经过上千种方案的探索分析,不断尝试与改进,以每个0.1%的累加砥砺奋进,最终使商用化柴油机本体热效率超过了50%。实现了在全球柴油机行业的领先。

♦为“两碳战略”目标贡献力量

70余年栉风沐雨,70余年扑下身子、苦心钻研,潍柴带领我国重型商用车柴油机迈入了世界领先水平。

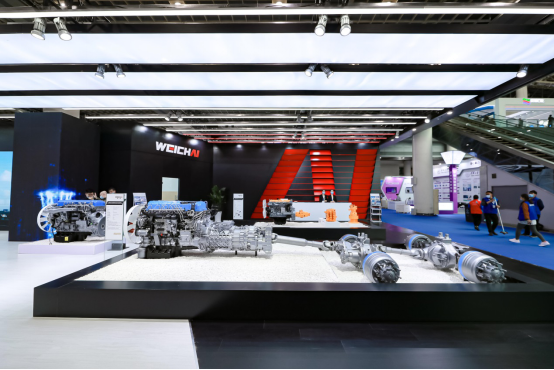

目前,心无旁骛攻主业的潍柴掌握了一批别人拿不走、全国叫得响、全球立得住的自主可控关键核心技术,实现了在柴油机行业自主创新的跨越式发展。在中国潍坊建立全球唯一、年产销百万台发动机的研发制造基地,并推动实现了商用车动力总成、CVT动力总成、液压动力总成核心技术的突破,补齐了中国在这三大领域的核心技术短板,推动中国柴油机产业链不断向高端迈进。

从潍坊到山东,从中国到世界,潍柴始终践行新发展理念,在中国制造迈向高质量发展中蹚出一条新路子。特别是在可靠性研究方面,潍柴屡屡突破各项行业瓶颈、技术难关,以全新姿态引领中国柴油机行业从追跑到并跑再到领跑的完美逆袭,打造了中国制造向中国创造转变、中国速度向中国质量转变的新样本。

“未来,潍柴仍将持续攻关内燃机可靠性基础研究和共性技术,不断推动我国和世界内燃机行业高质量发展,为碳达峰、碳中和战略目标的实现贡献更大的力量。”谭旭光说。

内燃机

发现网登载此文出于传递更多信息之目的,并不意味赞同其观点或证实其描述。文章内容仅供参考,不构成投资建议。投资者据此操作,风险自担。违法、不良信息举报和纠错,及文章配图版权问题均请联系本网,我们将核实后即时删除。